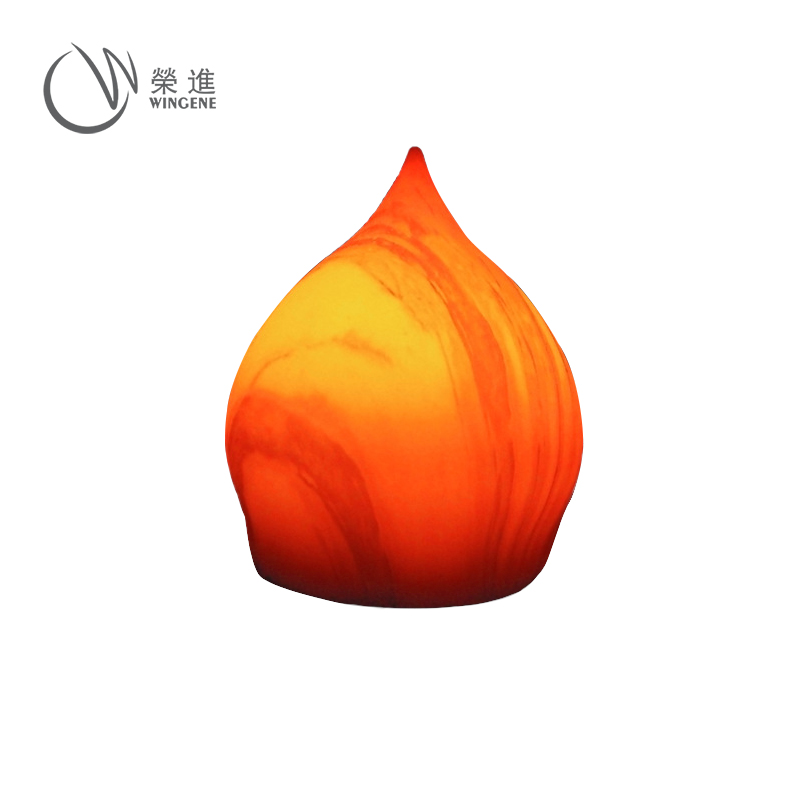

制造液态硅胶模具和生产液态硅胶产品的时候常常会遇到一些问题,那么这些事项有哪些是我们值得注意的呢?一般情况下,液态硅胶模具的结构与热塑性塑料的结构相似,但有许多显著的差异。液体硅胶的粘度一般较低,因此填充时间较短,即使在很低的注入压力下也是如此。为了避免空气滞留,模具中必须有一个良好的排气装置。

此外,液态硅胶不会像热塑性化合物一样在模具中收缩。他们倾向于经历热膨胀,不会像预期的那样稍微收缩,这样他们的产品就不会像预期的那样一直停留在模具的凸面上。它卡在模具型腔的较大表面积内。

制造液态硅胶模具的注意事项:

1.收缩率

虽然液态二氧化硅在模具中不会收缩,但在脱模和冷却后,它通常会收缩2.5到3。收缩的准确程度在一定程度上取决于该化合物的配方。然而,从模具的角度来看,收缩可能受到几个因素的影响,包括模具温度、化合物脱模的温度、型腔内的压力以及随后的压缩。

注入点的位置也值得考虑,因为在复合流动方向的收缩通常大于垂直于该化合物的方向的收缩。产品尺寸的形状也对其收缩产生影响,较厚的产品一般收缩较小。

2.分型线

硅橡胶注射模设计的第一步是确定分型线的位置。排气主要是通过位于分型面上的凹槽来实现的,该槽必须位于注射橡胶最终到达的区域,从而避免了气泡的形成,减少了粘接接头的强度损失。

由于液体硅胶粘度较低,分型线必须准确,以免溢出。即使如此,在最终产品上也经常能看到分界线。液态硅胶模具受产品的几何尺寸和分型面位置的影响。一个稍微倒角的产品的设计有助于确保该产品与所需的另一半腔具有一致的亲和力。

相关文章推荐: